Il tragico finale del volo Dan Air 622 e diventato una sorta di pietra miliare nella storia della progettazione aeronautica.

L'incidente ha rivelato, infatti, una inquietante realtà a più di venti anni dalle drammatiche vicessitudini del Comet:

la possibilità di cedimenti strutturali per fatica e tutt'altro che remota e il termine «fail-safe », oggi sinonimo della filosofia tecnologica più avanzata, è privo di senso se al progresso delle strutture non corrisponde un adeguato salto qualitativo delle procedure di ispezione.

Alle 09.29 del 14 maggio 1977 il B.707-321C G-BEBP lascia la holding a 5.000 ft. e inizia l'avvicinamento alla pista 10 di Lusaka, al termine di un volo cargo per conto della Zambian Airlines.

A bordo i sei membri di equipaggio si preparano a concludere la lunga tappa iniziata a Nairobi, dove hanno dato il cambio ai colleghi provenienti da Heathrow.

Alle 09.32:53 il secondo pilota seleziona 50° di flaps, mentre l'aereo e già allineato sui rituali 3° del « glide slope », e da inizio ai controlli per l'atterraggio.

Alle 09.33:11 la « check list» è completa e i piloti si preparano alla fase finale del volo:

sei secondi dopo un sordo rumore imprime la sua sinistra traccia sul nastro del Cockpit Voice Recorder e il quadrigetto scompare dal cielo di Lusaka.

Testimoni oculari riferiranno poi a Geoffry Wilkinson, ispettore dell' Accident Investigation Branch, di aver visto una parte di struttura separarsi dalla fusoliera mentre l'aereo era stabilizzato sul normale sentiero di avvicinamento.

Un controllore di torre aggiunge poi che

« subito dopo il Boeing è andato giù di muso e si è abbattuto al suolo da un'altezza di circa 800 ft.».

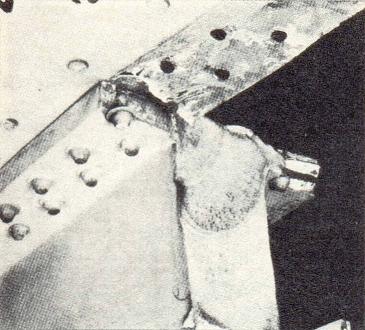

Sul luogo dell'impatto il ritrovamento del semistabilizzatore destro 200 metri più indietro dei resti della fusoliera conferma queste testimonianze e chiarisce la dinamica del sinistro, la traiettoria viene ricostruita completamente dopo l'analisi della « scatola nera » e una accurata procedura di simulazione:

in seguito al cedimento strutturale il piano orizzontale ha rotto gli attacchi e si è separato dalla sezione di coda, il G-BEBP, perso l'equilibrio longitudinale, è precipitato al suolo dopo un'affondata parabolica di 50°.

Il disastro di Lusaka non acquista grande risonanza per la mancanza di passeggeri a bordo, ma negli ambienti aeronautici più qualificati l'allarme per l'anomalo caso di cedimento strutturale si diffonde ben presto e l'inquietudine cresce ancor più quando si accerta che la rottura nel piano di coda del B.707 non è stata rilevata da alcuna ispezione, che le procedure di manutenzione della Dan Air sono ineccepibili e che, soprattutto, la frattura presenta caratteristiche di fatica.

A ventitre anni di distanza il fantasma del Comet ritorna sulle rotte dell'aviazione civile?